企業(yè)信息

北京智控理工偉業(yè)科教設(shè)備有限公司

地址:北京市通州區(qū)馬駒橋景盛南二街15號(hào)(中關(guān)村園區(qū)金橋科技產(chǎn)業(yè)基地)

電 話:010-82827827 82827835

傳 真:010-68948559

網(wǎng) 址:http://www.bjlg.com

郵 箱:Ligong99@163.com

QQ:476528239 1183686277

更多相關(guān)信息

- 無(wú)線電發(fā)送與接收實(shí)驗(yàn)

- 位置隨動(dòng)控制系統(tǒng)

- 溫度控制模型

- 信號(hào)與系統(tǒng)·控制理論計(jì)算機(jī)控制技術(shù)實(shí)驗(yàn)箱(配USB數(shù)據(jù)采集卡、聯(lián)網(wǎng)型)

- 信號(hào)與系統(tǒng)控制理論實(shí)驗(yàn)箱

- 電能表接線仿真培訓(xùn)裝置

- 低壓計(jì)量反竊電仿真培訓(xùn)裝置

- 10kV高壓柜實(shí)訓(xùn)裝置

- 低壓電路實(shí)訓(xùn)裝置

- 斷路器漏電保護(hù)培訓(xùn)裝置

- 二次負(fù)荷及壓降模擬系統(tǒng)

- 門(mén)禁控制系統(tǒng)考核培訓(xùn)裝置

- 巡更管理系統(tǒng)考核培訓(xùn)裝置

- 通風(fēng)排煙系統(tǒng)考核培訓(xùn)裝置

- 氣體滅火系統(tǒng)培訓(xùn)裝置

- 采油實(shí)訓(xùn)裝置

- 傳熱操作實(shí)訓(xùn)裝置

- 吸收工考核培訓(xùn)裝置

- 萃取工考核培訓(xùn)裝置(DCS控制)

- 輪胎硫化機(jī)實(shí)訓(xùn)裝置

- 全數(shù)字交流變頻控制提升機(jī)實(shí)訓(xùn)裝置

- 架線式煤礦電機(jī)車(chē)變頻調(diào)速系統(tǒng)實(shí)訓(xùn)裝置

- 礦井提升機(jī)系統(tǒng)實(shí)訓(xùn)裝置(直流調(diào)速)(工程型)

- 三專(zhuān)兩閉鎖演示裝置

- 井下雙回路供電演示裝置

- 礦井膠帶輸送機(jī)電氣控制實(shí)訓(xùn)裝置

- 礦井通風(fēng)機(jī)電氣控制實(shí)訓(xùn)裝置

- 絡(luò)筒機(jī)電氣技能實(shí)訓(xùn)裝置

- 劍桿織機(jī)電氣技能實(shí)訓(xùn)裝置

- 絡(luò)筒機(jī)電氣技能實(shí)訓(xùn)裝置

- 整經(jīng)機(jī)電氣技能實(shí)訓(xùn)裝置

- 細(xì)紗機(jī)電氣技能實(shí)訓(xùn)裝置

- 梳棉機(jī)電氣技能實(shí)訓(xùn)裝置

- 單軸流開(kāi)棉機(jī)電氣技能實(shí)訓(xùn)裝置

- 冷飲制品自動(dòng)化生產(chǎn)線實(shí)訓(xùn)系統(tǒng)(工程型)

- 啤酒自動(dòng)化生產(chǎn)線過(guò)程控制實(shí)訓(xùn)系統(tǒng)(工程型)

- 電力系統(tǒng)發(fā)電機(jī)保護(hù)仿真實(shí)訓(xùn)裝置

- 電力系統(tǒng)微機(jī)變壓器保護(hù)實(shí)訓(xùn)考核裝置

- 熱工儀表及控制實(shí)訓(xùn)裝置

- 裝表接電工實(shí)訓(xùn)系統(tǒng)

礦井提升機(jī)系統(tǒng)實(shí)訓(xùn)裝置(直流調(diào)速)(工程型)

礦井提升機(jī)也稱(chēng)礦井卷?yè)P(yáng)機(jī),是煤炭、有色金屬礦石等生產(chǎn)過(guò)程中的大型關(guān)鍵設(shè)備,也是井上和井下的唯一輸送通道。提升機(jī)主要用于升降人員和礦石、煤炭等,其性能和安全可靠性直接影響著煤炭、礦石的生產(chǎn)及作業(yè)人員的生命安全,一旦發(fā)生事故必然導(dǎo)致人員傷亡和設(shè)備的嚴(yán)重?fù)p壞,礦山正常生產(chǎn)中斷,造成重大的經(jīng)濟(jì)損失,素有“礦山咽喉”之稱(chēng)。礦井提升機(jī)種類(lèi)繁多,按照井道結(jié)構(gòu)分,有立井與斜井;按照傳動(dòng)電機(jī)分,為交流傳動(dòng)和直流傳動(dòng)提升機(jī);按容器功能分,則有箕斗和罐籠;按鋼絲繩結(jié)構(gòu)方式分,則有單繩和多繩摩擦輪提升機(jī):按礦井功能分為主井(輸送礦產(chǎn)品)與副井(輸送人員與材料等);按提車(chē)點(diǎn)的多少分為單水平和多水平提升機(jī)。縱觀電氣傳動(dòng)系統(tǒng)的發(fā)展歷程,它經(jīng)歷了從恒速到調(diào)速,從低性能到高性能,從單機(jī)獨(dú)立運(yùn)行到多機(jī)系統(tǒng)控制等發(fā)展過(guò)程。隨著技術(shù)的發(fā)展,對(duì)電氣傳動(dòng)在起制動(dòng)、正反轉(zhuǎn)以及調(diào)速精度、調(diào)速范圍、靜態(tài)特性、動(dòng)態(tài)響應(yīng)等方面都提出了更高的要求,這就要求大量使用調(diào)速系統(tǒng)。在工程實(shí)踐中多有許多生產(chǎn)機(jī)械要求在一定的范圍內(nèi)進(jìn)行速度的平滑調(diào)節(jié),并且要求有良好的靜、動(dòng)態(tài)性能。本文中講到的主要是礦井提升機(jī)的雙閉環(huán)直流調(diào)速系統(tǒng)。

礦井提升機(jī)系統(tǒng)實(shí)訓(xùn)裝置(直流調(diào)速)(工程型)中,為了實(shí)現(xiàn)在允許條件下最快起動(dòng),關(guān)鍵是要獲得一段使電流保持為最大值的恒流過(guò)程。按照反饋控制規(guī)律,采用某個(gè)物理量的負(fù)反饋可以保持該量基本不變,因此采用電流負(fù)反饋得到近似的恒流過(guò)程。為了在啟動(dòng)過(guò)程中只有電流負(fù)反饋起作用以保證最大允許恒定電流,不應(yīng)讓它和轉(zhuǎn)速負(fù)反饋同時(shí)加到一個(gè)調(diào)節(jié)器的輸入端。到達(dá)穩(wěn)定轉(zhuǎn)速后希望能使轉(zhuǎn)速恒定,靜差盡可能小,應(yīng)只要轉(zhuǎn)速負(fù)反饋,不再靠電流負(fù)反饋發(fā)揮主要作用。因此,需要一種調(diào)速系統(tǒng)使既有轉(zhuǎn)速和電流兩種負(fù)反饋?zhàn)饔茫质顾鼈冎荒芊謩e在不同的階段起主要作用,即轉(zhuǎn)速、電流雙閉環(huán)調(diào)速系統(tǒng)。

1雙閉環(huán)直流調(diào)速系統(tǒng)的組成與工作原理

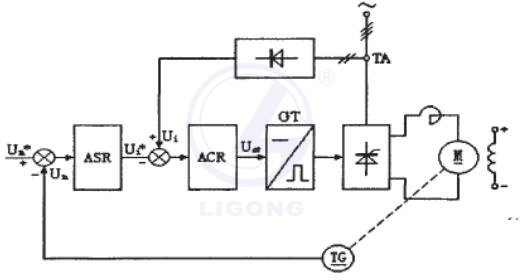

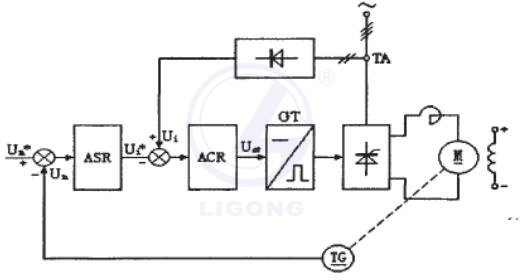

雙閉環(huán)直流調(diào)速系統(tǒng)采用速度環(huán)、電流環(huán)雙閉環(huán)控制系統(tǒng),為了實(shí)現(xiàn)轉(zhuǎn)速和電流兩種負(fù)反饋分別起作用,在系統(tǒng)中設(shè)置了兩個(gè)調(diào)節(jié)器,分別調(diào)節(jié)轉(zhuǎn)速和電流,兩者之間實(shí)行串級(jí)聯(lián)接。這就是說(shuō),把轉(zhuǎn)速調(diào)節(jié)器的輸出當(dāng)作電流調(diào)節(jié)器的輸入,再用電流調(diào)節(jié)器的輸出去控制晶閘管整流器的觸發(fā)裝置。從閉環(huán)結(jié)構(gòu)上看,電流調(diào)節(jié)環(huán)在里面,叫做內(nèi)環(huán);轉(zhuǎn)速調(diào)節(jié)環(huán)在外面,叫做外環(huán)。轉(zhuǎn)速電流雙閉環(huán)控制的直流調(diào)速系統(tǒng)是最典型的直流調(diào)速系統(tǒng),其原理結(jié)構(gòu)如圖1.1所示。其中,ACR為電流調(diào)節(jié)器,ASR為轉(zhuǎn)速調(diào)節(jié)器, GT為脈沖觸發(fā)器,TG為測(cè)速電機(jī),TA為電流互感器。

圖1-1直流電動(dòng)機(jī)雙閉環(huán)調(diào)速系統(tǒng)原理圖

雙閉環(huán)控制直流調(diào)速系統(tǒng)的特點(diǎn)是:電動(dòng)機(jī)的轉(zhuǎn)速和電流分別由兩個(gè)獨(dú)立的調(diào)節(jié)器分別控制,且轉(zhuǎn)速調(diào)節(jié)器的輸出就是電流調(diào)節(jié)器的輸入,因此電流環(huán)能夠隨轉(zhuǎn)速的偏差調(diào)節(jié)電動(dòng)機(jī)電樞電流。當(dāng)轉(zhuǎn)速低于給定轉(zhuǎn)速時(shí),轉(zhuǎn)速調(diào)節(jié)器的積分作用使輸出增加,即電流給定上升,并通過(guò)電流環(huán)調(diào)節(jié)使電動(dòng)機(jī)電流增加,從而使電動(dòng)機(jī)獲得加速轉(zhuǎn)矩,電動(dòng)機(jī)轉(zhuǎn)速上升;當(dāng)實(shí)際轉(zhuǎn)速高于給定轉(zhuǎn)速時(shí),轉(zhuǎn)速調(diào)節(jié)器的輸出減小,即電流給定減小,并通過(guò)電流環(huán)調(diào)節(jié)使電動(dòng)機(jī)電流下降,電動(dòng)機(jī)將因?yàn)殡姶呸D(zhuǎn)矩減小而減速。在當(dāng)轉(zhuǎn)速調(diào)節(jié)器飽和輸出達(dá)到限幅值時(shí),電流環(huán)即以最大電流限制實(shí)現(xiàn)電動(dòng)機(jī)的加速,使電動(dòng)機(jī)的起動(dòng)時(shí)間最短。在不可逆調(diào)速系統(tǒng)中,由于晶閘管整流器不能通過(guò)反向電流,因此不能產(chǎn)生反向制動(dòng)轉(zhuǎn)矩而使電動(dòng)機(jī)快速制動(dòng)。

雙閉環(huán)調(diào)速系統(tǒng)的調(diào)節(jié)器均采用PI調(diào)節(jié)器。比例積分調(diào)節(jié)器能夠快速響應(yīng)控制作用并能消除靜差,靜、動(dòng)態(tài)特性較好,抗干擾能力強(qiáng),對(duì)整個(gè)系統(tǒng)能夠起到安全保護(hù)作用,提高了系統(tǒng)的穩(wěn)定性。兩個(gè)調(diào)節(jié)器的輸出都是帶限幅作用的,轉(zhuǎn)速調(diào)節(jié)器ASR的輸出限幅電壓‰。決定了電流給定電壓的最大值,電流調(diào)節(jié)器ACR的輸出限幅電壓‰限制了電力電子變換器的最大輸出電壓‰。當(dāng)負(fù)載電流小于‰時(shí)表現(xiàn)為轉(zhuǎn)速無(wú)靜差,轉(zhuǎn)速負(fù)反饋起主要調(diào)節(jié)作用。當(dāng)負(fù)載電流達(dá)到‰時(shí),對(duì)應(yīng)于轉(zhuǎn)速調(diào)節(jié)器的飽和輸出‰’,這時(shí),電流調(diào)節(jié)器起主要調(diào)節(jié)作用,系統(tǒng)表現(xiàn)為電流無(wú)靜差,得到過(guò)電流的自動(dòng)保護(hù)。轉(zhuǎn)速調(diào)節(jié)器的作用:使轉(zhuǎn)速跟隨給定變化,穩(wěn)態(tài)無(wú)靜差;對(duì)負(fù)載變化起抗擾作用;其輸出的限幅值決定允許的最大電流。電流調(diào)節(jié)器的作用:對(duì)電網(wǎng)電壓波動(dòng)起及時(shí)抗擾作用;起動(dòng)時(shí)保證獲得允許的最大電流;在轉(zhuǎn)速調(diào)節(jié)過(guò)程中,使電流跟隨其給定電壓變 化;電機(jī)過(guò)載甚至堵轉(zhuǎn)時(shí),限制電樞電流的最大值,從而起到快速的保護(hù)作用,如果故障消失,系統(tǒng)能夠自動(dòng)恢復(fù)正常。

2雙閉環(huán)直流調(diào)速系統(tǒng)的數(shù)學(xué)模型和動(dòng)態(tài)性能分析

2-1雙閉環(huán)直流調(diào)速系統(tǒng)的數(shù)學(xué)模型

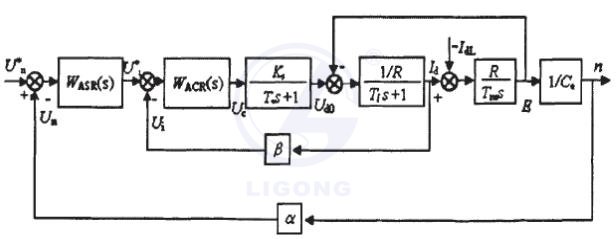

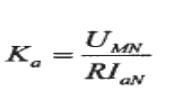

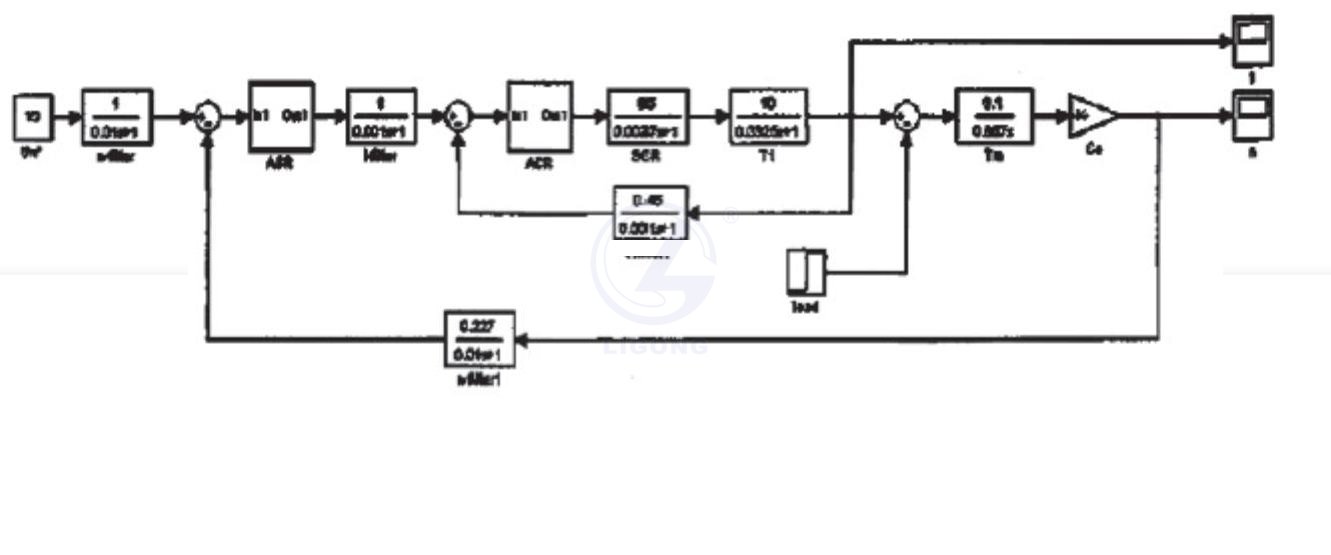

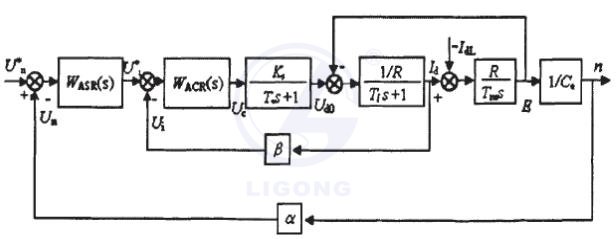

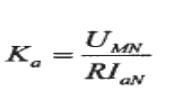

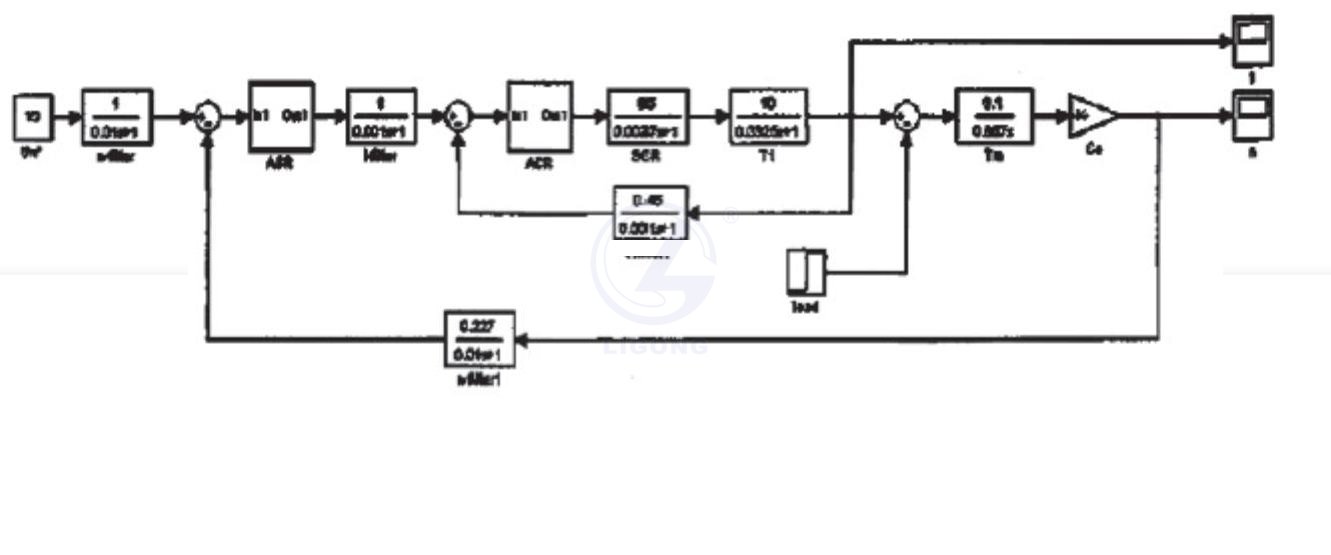

雙閉環(huán)直流調(diào)速系統(tǒng)的動(dòng)態(tài)結(jié)構(gòu)圖,如圖1.2所示。

圖1-2雙閉環(huán)直流調(diào)速系統(tǒng)的動(dòng)態(tài)結(jié)構(gòu)框圖

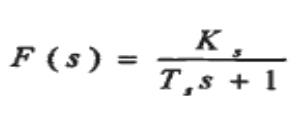

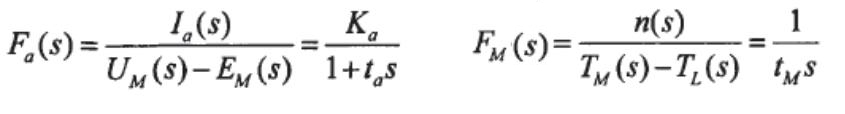

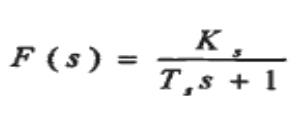

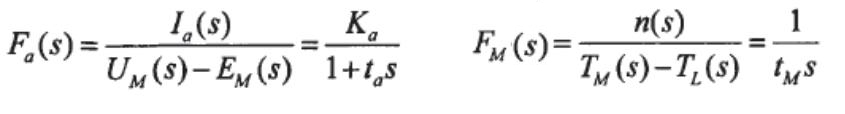

其中,以U*為給定電壓,Ut*為ASR的輸出電壓,Uct為晶閘管整流器的控制電壓,Ud為晶閘管整流器的輸出電壓,IdL為負(fù)載電流,α為轉(zhuǎn)速反饋系數(shù),β為電流反饋系數(shù)。晶閘管整流器是一個(gè)具有滯后的放大環(huán)節(jié),其滯后時(shí)間Ts是由晶閘管整流器在兩個(gè)自然換相點(diǎn)間的失控引起的。實(shí)際工程計(jì)算中,將晶閘管整流環(huán)節(jié)的傳遞函數(shù)取為一階慣性環(huán)節(jié),即

(1.1)

(1.1)

式中Ts一滯后時(shí)間;Ks一晶閘管整流器的放大系數(shù)。 直流電動(dòng)機(jī)的電樞部分的傳遞函數(shù)可以等效于如下: (1.2)

(1.2)

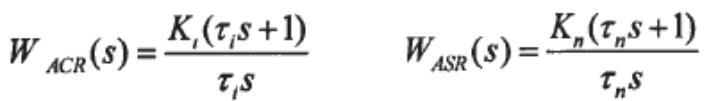

式中Ka為電樞回路放大系數(shù)

Tm一為電動(dòng)機(jī)機(jī)電時(shí)間常數(shù)

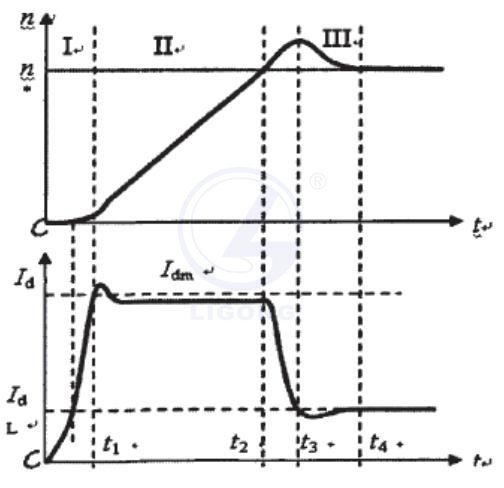

WAsR(S)和WAcR(S)分別表示轉(zhuǎn)速調(diào)節(jié)器和電流調(diào)節(jié)器的傳遞函數(shù)。

式中,Ki和τi分別為電流調(diào)節(jié)器的比例放大系數(shù)和領(lǐng)先時(shí)間常數(shù);Kn和τn分別為轉(zhuǎn)速調(diào)節(jié)器的比例放大系數(shù)和領(lǐng)先時(shí)間常數(shù)。

2.2 雙閉環(huán)直流調(diào)速系統(tǒng)的動(dòng)態(tài)性能分析

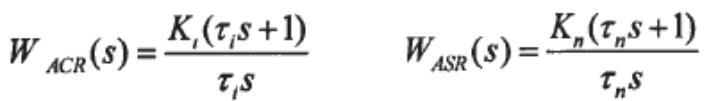

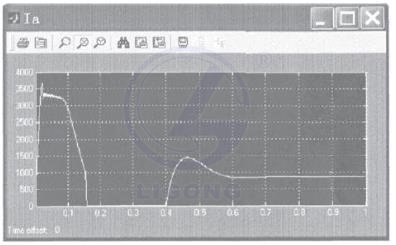

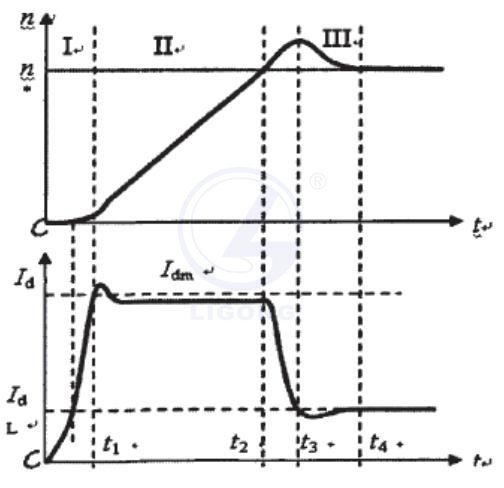

圖1-3雙閉環(huán)直流調(diào)速系統(tǒng)起動(dòng)過(guò)程

雙閉環(huán)系統(tǒng)起動(dòng)前處于停車(chē)狀態(tài),此時(shí)“’=0,%=0,移相角a=90。即觸發(fā)脈沖在初始相位上,整流電壓%=0,電動(dòng)機(jī)轉(zhuǎn)速n=0。

知雙閉環(huán)直流調(diào)速系統(tǒng)突加給定電壓鞏’由靜止?fàn)顟B(tài)起動(dòng)時(shí),轉(zhuǎn)速和電流的動(dòng)態(tài)過(guò)程示于圖3.3。由于在起動(dòng)過(guò)程中轉(zhuǎn)速調(diào)節(jié)器ASR經(jīng)歷了不飽和、飽和、退飽和三種情況,整個(gè)動(dòng)態(tài)過(guò)程就分成圖中標(biāo)明的I、II、III~三個(gè)階段。

第1階段(0-t1)是電流上升階段。突加給定電壓Un*后,以Uc, Ud0、Id都上升,在Id沒(méi)有達(dá)到負(fù)載電流IdL以前,電機(jī)還不能轉(zhuǎn)動(dòng)。當(dāng)Id>=IdL后,電機(jī)開(kāi)始起動(dòng),由于機(jī)電慣性的作用,轉(zhuǎn)速不會(huì)很快增長(zhǎng),因而轉(zhuǎn)速調(diào)節(jié)器ASR的輸入偏差電壓?Un=Un*-Un的數(shù)值仍較大,其輸出電壓保持限幅值Uim*,強(qiáng)迫電流歷迅速上升。直到Id≈IdL,電流調(diào)節(jié)器很快就壓制了Id的增長(zhǎng),標(biāo)志著這一階段的結(jié)束。在這一階段中, ASR很快進(jìn)入并保持飽和狀態(tài),而ACR不飽和。

第II階段(t1-t2)是恒流升速階段。ASR飽和,轉(zhuǎn)速環(huán)相當(dāng)于開(kāi)環(huán),在恒值電流給定Uim*下的電流調(diào)節(jié)系統(tǒng),基本上保持電流Id恒定,因而系統(tǒng)的加速度恒定,轉(zhuǎn)速呈線性增長(zhǎng)。與此同時(shí),電機(jī)的反電動(dòng)勢(shì)E也按線性增長(zhǎng),對(duì)電流調(diào)節(jié)系統(tǒng)來(lái)說(shuō), E是一個(gè)線性漸增的擾動(dòng)量,為了克服它的擾動(dòng), Ud0和Uc以也必須基本上按線性增長(zhǎng),才能保持Id恒定。當(dāng)ACR采用PI調(diào)節(jié)器時(shí),要使其輸出按線性增長(zhǎng),輸入偏差電壓ui=Uim-Ui必須維持一定的恒值,也就是說(shuō), Id應(yīng)略低于Idm。

第III階段(t2以后)是轉(zhuǎn)速調(diào)節(jié)階段。當(dāng)轉(zhuǎn)速上升到給定值n*=n0時(shí),轉(zhuǎn)速調(diào)節(jié)器ASR的輸入偏差減小到零,輸出維持在限幅值Uim*,電機(jī)仍在加速,使轉(zhuǎn)速超調(diào)。轉(zhuǎn)速超調(diào)后, ASR輸入偏差電壓變負(fù),開(kāi)始退出飽和狀態(tài), Ui*和Id很快下降。但是,只要?dú)v仍大于負(fù)載電流玩,轉(zhuǎn)速就繼續(xù)上升。直到歷嘞時(shí),轉(zhuǎn)矩Te=TL,則dn/dt=0,轉(zhuǎn)速刀才到達(dá)峰值(t=t3時(shí))。此后,電動(dòng)機(jī)開(kāi)始在負(fù)載的阻力下減速,與此相應(yīng),在t3~t4時(shí)間內(nèi), Id<IdL,直到穩(wěn)定。如果調(diào)節(jié)器參數(shù)整定得不夠好,也會(huì)有一段振蕩過(guò)程。在這最后的轉(zhuǎn)速調(diào)節(jié)階段內(nèi), ASR和ACR都不飽和, ASR起主導(dǎo)的轉(zhuǎn)速調(diào)節(jié)作用,而ACR則力圖使厶盡快地跟隨其給定值Ui*。

3 雙閉環(huán)直流調(diào)速系統(tǒng)的工程方法設(shè)計(jì)

直流電機(jī)雙閉環(huán)調(diào)速系統(tǒng)的工程設(shè)計(jì)主要是設(shè)計(jì)兩個(gè)調(diào)節(jié)器。調(diào)節(jié)器的設(shè)計(jì)一般包括兩個(gè)方面:第一選擇調(diào)節(jié)器的結(jié)構(gòu),以確保系統(tǒng)穩(wěn)定,同時(shí)滿足所需的穩(wěn)態(tài)精度;第二選擇調(diào)節(jié)器的參數(shù),以滿足動(dòng)態(tài)性能指標(biāo)。

為了方便設(shè)計(jì)講解,我們就設(shè)某直流電動(dòng)機(jī),額定電壓PN=1500kw,額定電樞電壓UN=800V,額定電樞電流IaN=2164A,額定轉(zhuǎn)速nN=44r /min,電樞轉(zhuǎn)動(dòng)慣量J=15300kg·m2,電樞額定轉(zhuǎn)矩TN=325.7KN·m, 電樞回路總電阻R=0. 1?,電樞回路電感La=3.25mH,允許電流過(guò)載倍數(shù)2.2倍,勵(lì)磁電壓110V,轉(zhuǎn)速反饋系數(shù)a=0. 227V·min/r,電流反饋系數(shù)β=1/2.2=0.45V/ A,

電流給定和反饋濾波時(shí)間常數(shù)Toi一般取1-3ms,這里取Ton=o.001s,轉(zhuǎn)速給定和反饋濾波時(shí)間常數(shù)Ton一般取5~20ms,這里取Ton=0.01s。

3.1 電流調(diào)節(jié)器的設(shè)計(jì)

取三相橋式晶閘管整流裝置的滯后時(shí)間為0.0017s,電流壞小時(shí)間常數(shù)為0.0037s,電磁時(shí)間常數(shù)為0.072s。

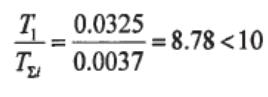

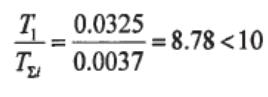

根據(jù)性能指標(biāo)要求σi%≤10%,且 電流環(huán)按典型I型系統(tǒng)設(shè)計(jì)。

電流環(huán)按典型I型系統(tǒng)設(shè)計(jì)。

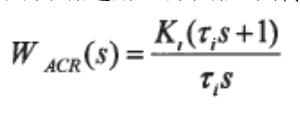

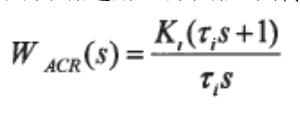

電流環(huán)按典型I型系統(tǒng)設(shè)計(jì),電流調(diào)節(jié)器選用PI調(diào)節(jié)器,其傳遞函數(shù)為:

其中,Ki和τi分別為電流調(diào)節(jié)器的比例放大系數(shù)和領(lǐng)先時(shí)間常數(shù)。

為了將電流環(huán)校正成典型I型系統(tǒng),電流調(diào)節(jié)器的領(lǐng)先時(shí)間常數(shù)τi對(duì)消控制對(duì)象中的大慣性時(shí)間常數(shù)Ti,即取τi=Ti=0.0325s。

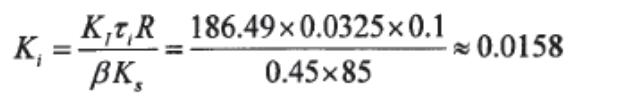

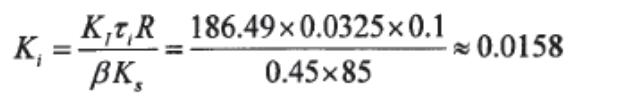

為了滿足σi%≤10%的要求,應(yīng)取KiTΣi=0.69.于是可以求得ACR的比例放大系數(shù)為:

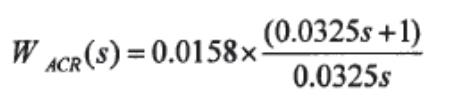

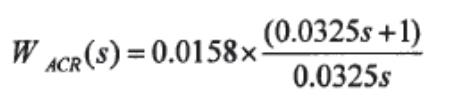

則電流調(diào)節(jié)器傳遞函數(shù)為:

經(jīng)檢驗(yàn)設(shè)計(jì)后電流環(huán)可以達(dá)到的動(dòng)態(tài)指標(biāo)為σi%=8. 94%<=10%。

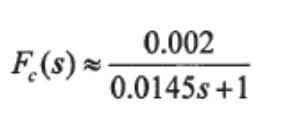

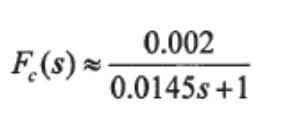

由于轉(zhuǎn)速環(huán)的截止頻率遠(yuǎn)高于電流環(huán)的截止頻率,且電樞電流環(huán)閉環(huán)傳遞函數(shù)分母中的s2項(xiàng)的系數(shù)遠(yuǎn)小于s項(xiàng)的系數(shù),因此電樞電流環(huán)閉環(huán)傳遞函數(shù)分母中的二次項(xiàng)可被忽略,則電樞電流閉環(huán)傳遞函數(shù)可以等效成一個(gè)慣性環(huán)節(jié),即

3.2 轉(zhuǎn)速調(diào)節(jié)器的設(shè)計(jì)

取轉(zhuǎn)速環(huán)小時(shí)間常數(shù)為0.0174s。

由于設(shè)計(jì)要求無(wú)靜差,因此轉(zhuǎn)速調(diào)節(jié)器必須含有積分環(huán)節(jié),又考慮到動(dòng)態(tài)要求,轉(zhuǎn)速調(diào)節(jié)器采用PI調(diào)節(jié)器,按典型II型系統(tǒng)設(shè)計(jì)轉(zhuǎn)速環(huán)。

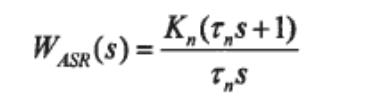

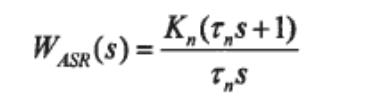

轉(zhuǎn)速調(diào)節(jié)器的傳遞函數(shù)為

其中,Kn和τn分別為轉(zhuǎn)速調(diào)節(jié)器的比例放大系數(shù)和領(lǐng)先時(shí)間常數(shù)。

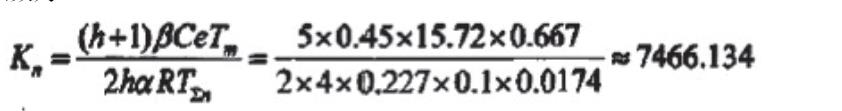

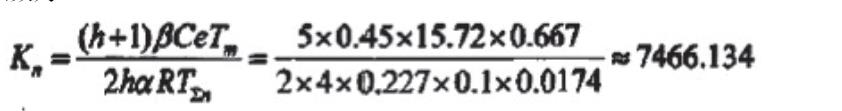

綜合考慮動(dòng)態(tài)抗擾性能和起動(dòng)動(dòng)態(tài)性能,取中頻寬h=4,按Mrmin準(zhǔn)則選擇參數(shù),則ASR的超前時(shí)間常數(shù)為

轉(zhuǎn)速調(diào)節(jié)器比倒系數(shù)為

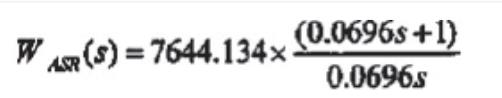

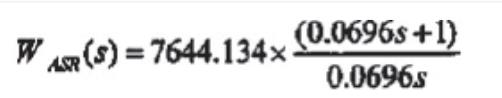

則電流調(diào)節(jié)器傳遞函數(shù)為

經(jīng)檢驗(yàn),σn=2.783%,滿足σn ≤5%的設(shè)計(jì)要求。

4 雙閉環(huán)直流調(diào)速系統(tǒng)的建模與仿真

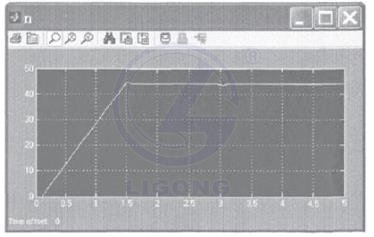

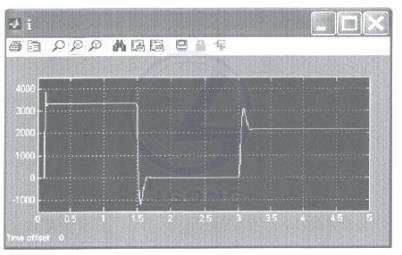

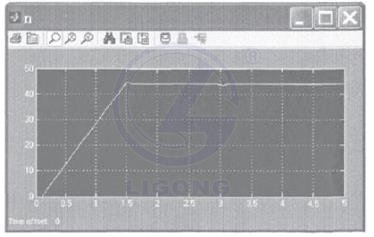

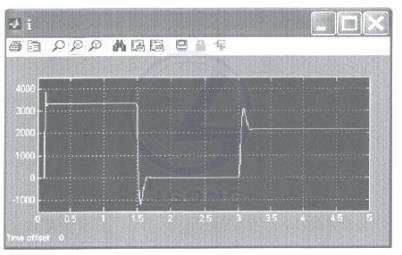

依據(jù)系統(tǒng)的動(dòng)態(tài)結(jié)構(gòu)框圖,通過(guò)工程設(shè)計(jì)的方法建立的轉(zhuǎn)速、電流雙閉環(huán)調(diào)逮系統(tǒng) 確定了控制囂的結(jié)構(gòu)及參數(shù)。叩得到了雙閉環(huán)謂速系統(tǒng)的數(shù)學(xué)模型.如圖4.1所示。其中給定為額定轉(zhuǎn)速44r/min。系統(tǒng)空載起動(dòng)。在3s后突加1/2額定負(fù)載.仿真結(jié)果如圖4-2和4-3所示。

4-1基于數(shù)學(xué)模型的雙閉環(huán)直流調(diào)速系統(tǒng)模型

4-2 電動(dòng)機(jī)轉(zhuǎn)速曲線

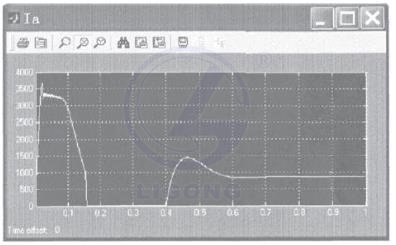

3-3電樞電流曲線

4.2 基于電氣原理圖的雙閉環(huán)直流調(diào)速系統(tǒng)仿真

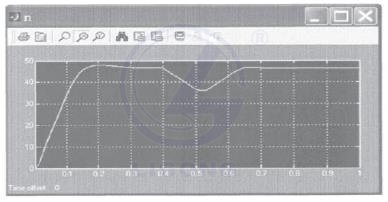

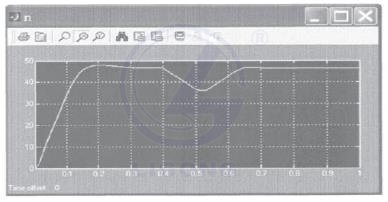

基于電氣原理圖的6脈沖觸發(fā)的雙閉環(huán)控制直流調(diào)速系統(tǒng)的仿真模型如圖4.7所示。 模型由晶閘管.電動(dòng)機(jī)組成的主回路和由轉(zhuǎn)速、電流調(diào)節(jié)器組成的控制回路兩部分構(gòu)成。 其中主回路部分由交流電源、晶閘管整流器、同步6脈沖觸發(fā)器、移相控制環(huán)節(jié)和電動(dòng) 機(jī)等環(huán)節(jié)構(gòu)成;控制部分主要是出轉(zhuǎn)速、電流調(diào)節(jié)器.以及反饋濾波環(huán)節(jié)構(gòu)成。 模型中轉(zhuǎn)速反饋和電流反饋均取自電動(dòng)機(jī)測(cè)量單元的轉(zhuǎn)速、電流輸出端,減少了轉(zhuǎn) 速和電流榆測(cè)環(huán)節(jié),這不會(huì)影響仿真的真實(shí)性。電流調(diào)節(jié)器的輸出端接移相控制模塊的 輸入端,而電流調(diào)節(jié)器的輸出限幅就決定了觸發(fā)脈沖的控制角。

其中系統(tǒng)給定為額定轉(zhuǎn)速44r/min。 仿真結(jié)果如圖4-5、4-6所示。

圖4-5電動(dòng)機(jī)轉(zhuǎn)速曲線

圖4-6電動(dòng)機(jī)電樞電流曲線

仿真結(jié)果分析與比較:

從圖4-5和圖4-6可以看出,0.18s左右電動(dòng)機(jī)起動(dòng)過(guò)程結(jié)束,電樞電流下降到零, 轉(zhuǎn)速到達(dá)額定轉(zhuǎn)速,在0.4s加1/2的額定負(fù)載,使電動(dòng)機(jī)的電流上升轉(zhuǎn)速下降,經(jīng)過(guò)0.2s 左右的調(diào)節(jié)時(shí)間后,轉(zhuǎn)速恢復(fù)到原系統(tǒng)輸出值,電動(dòng)機(jī)輸出電流則由空載電流變至負(fù)載電流,直至到達(dá)穩(wěn)態(tài)。盡管轉(zhuǎn)速已經(jīng)超調(diào),電流給定變負(fù),但本系統(tǒng)為不可逆調(diào)速系統(tǒng)晶閘管整流裝置,不能產(chǎn)生反向電流,這時(shí)電樞電流為零,電動(dòng)機(jī)的電磁轉(zhuǎn)矩也為零,沒(méi)有反向制動(dòng)轉(zhuǎn)矩。

比較基于數(shù)學(xué)模型調(diào)速系統(tǒng)(圖4.4)和基于電氣原理圖調(diào)速系統(tǒng)(圖4.6)的仿真結(jié)果:

在圖4.4中,由于晶閘管整流器的傳遞函數(shù)是線性的,輸出電壓可以變負(fù),所以電動(dòng)機(jī)電樞電流響應(yīng)出現(xiàn)負(fù)值,并且由于動(dòng)態(tài)結(jié)構(gòu)圖中把晶閘管整流器、電機(jī)等器件理想化,所以仿真曲線理想、光滑且調(diào)節(jié)速度較快,但在實(shí)際中由于器件誤差的存在,仿真曲線曲折且調(diào)節(jié)速度較慢。

礦井提升機(jī)系統(tǒng)實(shí)訓(xùn)裝置(直流調(diào)速)(工程型)中,為了實(shí)現(xiàn)在允許條件下最快起動(dòng),關(guān)鍵是要獲得一段使電流保持為最大值的恒流過(guò)程。按照反饋控制規(guī)律,采用某個(gè)物理量的負(fù)反饋可以保持該量基本不變,因此采用電流負(fù)反饋得到近似的恒流過(guò)程。為了在啟動(dòng)過(guò)程中只有電流負(fù)反饋起作用以保證最大允許恒定電流,不應(yīng)讓它和轉(zhuǎn)速負(fù)反饋同時(shí)加到一個(gè)調(diào)節(jié)器的輸入端。到達(dá)穩(wěn)定轉(zhuǎn)速后希望能使轉(zhuǎn)速恒定,靜差盡可能小,應(yīng)只要轉(zhuǎn)速負(fù)反饋,不再靠電流負(fù)反饋發(fā)揮主要作用。因此,需要一種調(diào)速系統(tǒng)使既有轉(zhuǎn)速和電流兩種負(fù)反饋?zhàn)饔茫质顾鼈冎荒芊謩e在不同的階段起主要作用,即轉(zhuǎn)速、電流雙閉環(huán)調(diào)速系統(tǒng)。

1雙閉環(huán)直流調(diào)速系統(tǒng)的組成與工作原理

雙閉環(huán)直流調(diào)速系統(tǒng)采用速度環(huán)、電流環(huán)雙閉環(huán)控制系統(tǒng),為了實(shí)現(xiàn)轉(zhuǎn)速和電流兩種負(fù)反饋分別起作用,在系統(tǒng)中設(shè)置了兩個(gè)調(diào)節(jié)器,分別調(diào)節(jié)轉(zhuǎn)速和電流,兩者之間實(shí)行串級(jí)聯(lián)接。這就是說(shuō),把轉(zhuǎn)速調(diào)節(jié)器的輸出當(dāng)作電流調(diào)節(jié)器的輸入,再用電流調(diào)節(jié)器的輸出去控制晶閘管整流器的觸發(fā)裝置。從閉環(huán)結(jié)構(gòu)上看,電流調(diào)節(jié)環(huán)在里面,叫做內(nèi)環(huán);轉(zhuǎn)速調(diào)節(jié)環(huán)在外面,叫做外環(huán)。轉(zhuǎn)速電流雙閉環(huán)控制的直流調(diào)速系統(tǒng)是最典型的直流調(diào)速系統(tǒng),其原理結(jié)構(gòu)如圖1.1所示。其中,ACR為電流調(diào)節(jié)器,ASR為轉(zhuǎn)速調(diào)節(jié)器, GT為脈沖觸發(fā)器,TG為測(cè)速電機(jī),TA為電流互感器。

圖1-1直流電動(dòng)機(jī)雙閉環(huán)調(diào)速系統(tǒng)原理圖

雙閉環(huán)控制直流調(diào)速系統(tǒng)的特點(diǎn)是:電動(dòng)機(jī)的轉(zhuǎn)速和電流分別由兩個(gè)獨(dú)立的調(diào)節(jié)器分別控制,且轉(zhuǎn)速調(diào)節(jié)器的輸出就是電流調(diào)節(jié)器的輸入,因此電流環(huán)能夠隨轉(zhuǎn)速的偏差調(diào)節(jié)電動(dòng)機(jī)電樞電流。當(dāng)轉(zhuǎn)速低于給定轉(zhuǎn)速時(shí),轉(zhuǎn)速調(diào)節(jié)器的積分作用使輸出增加,即電流給定上升,并通過(guò)電流環(huán)調(diào)節(jié)使電動(dòng)機(jī)電流增加,從而使電動(dòng)機(jī)獲得加速轉(zhuǎn)矩,電動(dòng)機(jī)轉(zhuǎn)速上升;當(dāng)實(shí)際轉(zhuǎn)速高于給定轉(zhuǎn)速時(shí),轉(zhuǎn)速調(diào)節(jié)器的輸出減小,即電流給定減小,并通過(guò)電流環(huán)調(diào)節(jié)使電動(dòng)機(jī)電流下降,電動(dòng)機(jī)將因?yàn)殡姶呸D(zhuǎn)矩減小而減速。在當(dāng)轉(zhuǎn)速調(diào)節(jié)器飽和輸出達(dá)到限幅值時(shí),電流環(huán)即以最大電流限制實(shí)現(xiàn)電動(dòng)機(jī)的加速,使電動(dòng)機(jī)的起動(dòng)時(shí)間最短。在不可逆調(diào)速系統(tǒng)中,由于晶閘管整流器不能通過(guò)反向電流,因此不能產(chǎn)生反向制動(dòng)轉(zhuǎn)矩而使電動(dòng)機(jī)快速制動(dòng)。

雙閉環(huán)調(diào)速系統(tǒng)的調(diào)節(jié)器均采用PI調(diào)節(jié)器。比例積分調(diào)節(jié)器能夠快速響應(yīng)控制作用并能消除靜差,靜、動(dòng)態(tài)特性較好,抗干擾能力強(qiáng),對(duì)整個(gè)系統(tǒng)能夠起到安全保護(hù)作用,提高了系統(tǒng)的穩(wěn)定性。兩個(gè)調(diào)節(jié)器的輸出都是帶限幅作用的,轉(zhuǎn)速調(diào)節(jié)器ASR的輸出限幅電壓‰。決定了電流給定電壓的最大值,電流調(diào)節(jié)器ACR的輸出限幅電壓‰限制了電力電子變換器的最大輸出電壓‰。當(dāng)負(fù)載電流小于‰時(shí)表現(xiàn)為轉(zhuǎn)速無(wú)靜差,轉(zhuǎn)速負(fù)反饋起主要調(diào)節(jié)作用。當(dāng)負(fù)載電流達(dá)到‰時(shí),對(duì)應(yīng)于轉(zhuǎn)速調(diào)節(jié)器的飽和輸出‰’,這時(shí),電流調(diào)節(jié)器起主要調(diào)節(jié)作用,系統(tǒng)表現(xiàn)為電流無(wú)靜差,得到過(guò)電流的自動(dòng)保護(hù)。轉(zhuǎn)速調(diào)節(jié)器的作用:使轉(zhuǎn)速跟隨給定變化,穩(wěn)態(tài)無(wú)靜差;對(duì)負(fù)載變化起抗擾作用;其輸出的限幅值決定允許的最大電流。電流調(diào)節(jié)器的作用:對(duì)電網(wǎng)電壓波動(dòng)起及時(shí)抗擾作用;起動(dòng)時(shí)保證獲得允許的最大電流;在轉(zhuǎn)速調(diào)節(jié)過(guò)程中,使電流跟隨其給定電壓變 化;電機(jī)過(guò)載甚至堵轉(zhuǎn)時(shí),限制電樞電流的最大值,從而起到快速的保護(hù)作用,如果故障消失,系統(tǒng)能夠自動(dòng)恢復(fù)正常。

2雙閉環(huán)直流調(diào)速系統(tǒng)的數(shù)學(xué)模型和動(dòng)態(tài)性能分析

2-1雙閉環(huán)直流調(diào)速系統(tǒng)的數(shù)學(xué)模型

雙閉環(huán)直流調(diào)速系統(tǒng)的動(dòng)態(tài)結(jié)構(gòu)圖,如圖1.2所示。

圖1-2雙閉環(huán)直流調(diào)速系統(tǒng)的動(dòng)態(tài)結(jié)構(gòu)框圖

其中,以U*為給定電壓,Ut*為ASR的輸出電壓,Uct為晶閘管整流器的控制電壓,Ud為晶閘管整流器的輸出電壓,IdL為負(fù)載電流,α為轉(zhuǎn)速反饋系數(shù),β為電流反饋系數(shù)。晶閘管整流器是一個(gè)具有滯后的放大環(huán)節(jié),其滯后時(shí)間Ts是由晶閘管整流器在兩個(gè)自然換相點(diǎn)間的失控引起的。實(shí)際工程計(jì)算中,將晶閘管整流環(huán)節(jié)的傳遞函數(shù)取為一階慣性環(huán)節(jié),即

(1.1)

(1.1)式中Ts一滯后時(shí)間;Ks一晶閘管整流器的放大系數(shù)。 直流電動(dòng)機(jī)的電樞部分的傳遞函數(shù)可以等效于如下:

(1.2)

(1.2)式中Ka為電樞回路放大系數(shù)

Tm一為電動(dòng)機(jī)機(jī)電時(shí)間常數(shù)

WAsR(S)和WAcR(S)分別表示轉(zhuǎn)速調(diào)節(jié)器和電流調(diào)節(jié)器的傳遞函數(shù)。

式中,Ki和τi分別為電流調(diào)節(jié)器的比例放大系數(shù)和領(lǐng)先時(shí)間常數(shù);Kn和τn分別為轉(zhuǎn)速調(diào)節(jié)器的比例放大系數(shù)和領(lǐng)先時(shí)間常數(shù)。

2.2 雙閉環(huán)直流調(diào)速系統(tǒng)的動(dòng)態(tài)性能分析

圖1-3雙閉環(huán)直流調(diào)速系統(tǒng)起動(dòng)過(guò)程

雙閉環(huán)系統(tǒng)起動(dòng)前處于停車(chē)狀態(tài),此時(shí)“’=0,%=0,移相角a=90。即觸發(fā)脈沖在初始相位上,整流電壓%=0,電動(dòng)機(jī)轉(zhuǎn)速n=0。

知雙閉環(huán)直流調(diào)速系統(tǒng)突加給定電壓鞏’由靜止?fàn)顟B(tài)起動(dòng)時(shí),轉(zhuǎn)速和電流的動(dòng)態(tài)過(guò)程示于圖3.3。由于在起動(dòng)過(guò)程中轉(zhuǎn)速調(diào)節(jié)器ASR經(jīng)歷了不飽和、飽和、退飽和三種情況,整個(gè)動(dòng)態(tài)過(guò)程就分成圖中標(biāo)明的I、II、III~三個(gè)階段。

第1階段(0-t1)是電流上升階段。突加給定電壓Un*后,以Uc, Ud0、Id都上升,在Id沒(méi)有達(dá)到負(fù)載電流IdL以前,電機(jī)還不能轉(zhuǎn)動(dòng)。當(dāng)Id>=IdL后,電機(jī)開(kāi)始起動(dòng),由于機(jī)電慣性的作用,轉(zhuǎn)速不會(huì)很快增長(zhǎng),因而轉(zhuǎn)速調(diào)節(jié)器ASR的輸入偏差電壓?Un=Un*-Un的數(shù)值仍較大,其輸出電壓保持限幅值Uim*,強(qiáng)迫電流歷迅速上升。直到Id≈IdL,電流調(diào)節(jié)器很快就壓制了Id的增長(zhǎng),標(biāo)志著這一階段的結(jié)束。在這一階段中, ASR很快進(jìn)入并保持飽和狀態(tài),而ACR不飽和。

第II階段(t1-t2)是恒流升速階段。ASR飽和,轉(zhuǎn)速環(huán)相當(dāng)于開(kāi)環(huán),在恒值電流給定Uim*下的電流調(diào)節(jié)系統(tǒng),基本上保持電流Id恒定,因而系統(tǒng)的加速度恒定,轉(zhuǎn)速呈線性增長(zhǎng)。與此同時(shí),電機(jī)的反電動(dòng)勢(shì)E也按線性增長(zhǎng),對(duì)電流調(diào)節(jié)系統(tǒng)來(lái)說(shuō), E是一個(gè)線性漸增的擾動(dòng)量,為了克服它的擾動(dòng), Ud0和Uc以也必須基本上按線性增長(zhǎng),才能保持Id恒定。當(dāng)ACR采用PI調(diào)節(jié)器時(shí),要使其輸出按線性增長(zhǎng),輸入偏差電壓ui=Uim-Ui必須維持一定的恒值,也就是說(shuō), Id應(yīng)略低于Idm。

第III階段(t2以后)是轉(zhuǎn)速調(diào)節(jié)階段。當(dāng)轉(zhuǎn)速上升到給定值n*=n0時(shí),轉(zhuǎn)速調(diào)節(jié)器ASR的輸入偏差減小到零,輸出維持在限幅值Uim*,電機(jī)仍在加速,使轉(zhuǎn)速超調(diào)。轉(zhuǎn)速超調(diào)后, ASR輸入偏差電壓變負(fù),開(kāi)始退出飽和狀態(tài), Ui*和Id很快下降。但是,只要?dú)v仍大于負(fù)載電流玩,轉(zhuǎn)速就繼續(xù)上升。直到歷嘞時(shí),轉(zhuǎn)矩Te=TL,則dn/dt=0,轉(zhuǎn)速刀才到達(dá)峰值(t=t3時(shí))。此后,電動(dòng)機(jī)開(kāi)始在負(fù)載的阻力下減速,與此相應(yīng),在t3~t4時(shí)間內(nèi), Id<IdL,直到穩(wěn)定。如果調(diào)節(jié)器參數(shù)整定得不夠好,也會(huì)有一段振蕩過(guò)程。在這最后的轉(zhuǎn)速調(diào)節(jié)階段內(nèi), ASR和ACR都不飽和, ASR起主導(dǎo)的轉(zhuǎn)速調(diào)節(jié)作用,而ACR則力圖使厶盡快地跟隨其給定值Ui*。

3 雙閉環(huán)直流調(diào)速系統(tǒng)的工程方法設(shè)計(jì)

直流電機(jī)雙閉環(huán)調(diào)速系統(tǒng)的工程設(shè)計(jì)主要是設(shè)計(jì)兩個(gè)調(diào)節(jié)器。調(diào)節(jié)器的設(shè)計(jì)一般包括兩個(gè)方面:第一選擇調(diào)節(jié)器的結(jié)構(gòu),以確保系統(tǒng)穩(wěn)定,同時(shí)滿足所需的穩(wěn)態(tài)精度;第二選擇調(diào)節(jié)器的參數(shù),以滿足動(dòng)態(tài)性能指標(biāo)。

為了方便設(shè)計(jì)講解,我們就設(shè)某直流電動(dòng)機(jī),額定電壓PN=1500kw,額定電樞電壓UN=800V,額定電樞電流IaN=2164A,額定轉(zhuǎn)速nN=44r /min,電樞轉(zhuǎn)動(dòng)慣量J=15300kg·m2,電樞額定轉(zhuǎn)矩TN=325.7KN·m, 電樞回路總電阻R=0. 1?,電樞回路電感La=3.25mH,允許電流過(guò)載倍數(shù)2.2倍,勵(lì)磁電壓110V,轉(zhuǎn)速反饋系數(shù)a=0. 227V·min/r,電流反饋系數(shù)β=1/2.2=0.45V/ A,

電流給定和反饋濾波時(shí)間常數(shù)Toi一般取1-3ms,這里取Ton=o.001s,轉(zhuǎn)速給定和反饋濾波時(shí)間常數(shù)Ton一般取5~20ms,這里取Ton=0.01s。

3.1 電流調(diào)節(jié)器的設(shè)計(jì)

取三相橋式晶閘管整流裝置的滯后時(shí)間為0.0017s,電流壞小時(shí)間常數(shù)為0.0037s,電磁時(shí)間常數(shù)為0.072s。

根據(jù)性能指標(biāo)要求σi%≤10%,且

電流環(huán)按典型I型系統(tǒng)設(shè)計(jì)。

電流環(huán)按典型I型系統(tǒng)設(shè)計(jì)。電流環(huán)按典型I型系統(tǒng)設(shè)計(jì),電流調(diào)節(jié)器選用PI調(diào)節(jié)器,其傳遞函數(shù)為:

其中,Ki和τi分別為電流調(diào)節(jié)器的比例放大系數(shù)和領(lǐng)先時(shí)間常數(shù)。

為了將電流環(huán)校正成典型I型系統(tǒng),電流調(diào)節(jié)器的領(lǐng)先時(shí)間常數(shù)τi對(duì)消控制對(duì)象中的大慣性時(shí)間常數(shù)Ti,即取τi=Ti=0.0325s。

為了滿足σi%≤10%的要求,應(yīng)取KiTΣi=0.69.于是可以求得ACR的比例放大系數(shù)為:

則電流調(diào)節(jié)器傳遞函數(shù)為:

經(jīng)檢驗(yàn)設(shè)計(jì)后電流環(huán)可以達(dá)到的動(dòng)態(tài)指標(biāo)為σi%=8. 94%<=10%。

由于轉(zhuǎn)速環(huán)的截止頻率遠(yuǎn)高于電流環(huán)的截止頻率,且電樞電流環(huán)閉環(huán)傳遞函數(shù)分母中的s2項(xiàng)的系數(shù)遠(yuǎn)小于s項(xiàng)的系數(shù),因此電樞電流環(huán)閉環(huán)傳遞函數(shù)分母中的二次項(xiàng)可被忽略,則電樞電流閉環(huán)傳遞函數(shù)可以等效成一個(gè)慣性環(huán)節(jié),即

3.2 轉(zhuǎn)速調(diào)節(jié)器的設(shè)計(jì)

取轉(zhuǎn)速環(huán)小時(shí)間常數(shù)為0.0174s。

由于設(shè)計(jì)要求無(wú)靜差,因此轉(zhuǎn)速調(diào)節(jié)器必須含有積分環(huán)節(jié),又考慮到動(dòng)態(tài)要求,轉(zhuǎn)速調(diào)節(jié)器采用PI調(diào)節(jié)器,按典型II型系統(tǒng)設(shè)計(jì)轉(zhuǎn)速環(huán)。

轉(zhuǎn)速調(diào)節(jié)器的傳遞函數(shù)為

其中,Kn和τn分別為轉(zhuǎn)速調(diào)節(jié)器的比例放大系數(shù)和領(lǐng)先時(shí)間常數(shù)。

綜合考慮動(dòng)態(tài)抗擾性能和起動(dòng)動(dòng)態(tài)性能,取中頻寬h=4,按Mrmin準(zhǔn)則選擇參數(shù),則ASR的超前時(shí)間常數(shù)為

轉(zhuǎn)速調(diào)節(jié)器比倒系數(shù)為

則電流調(diào)節(jié)器傳遞函數(shù)為

經(jīng)檢驗(yàn),σn=2.783%,滿足σn ≤5%的設(shè)計(jì)要求。

4 雙閉環(huán)直流調(diào)速系統(tǒng)的建模與仿真

依據(jù)系統(tǒng)的動(dòng)態(tài)結(jié)構(gòu)框圖,通過(guò)工程設(shè)計(jì)的方法建立的轉(zhuǎn)速、電流雙閉環(huán)調(diào)逮系統(tǒng) 確定了控制囂的結(jié)構(gòu)及參數(shù)。叩得到了雙閉環(huán)謂速系統(tǒng)的數(shù)學(xué)模型.如圖4.1所示。其中給定為額定轉(zhuǎn)速44r/min。系統(tǒng)空載起動(dòng)。在3s后突加1/2額定負(fù)載.仿真結(jié)果如圖4-2和4-3所示。

4-1基于數(shù)學(xué)模型的雙閉環(huán)直流調(diào)速系統(tǒng)模型

4-2 電動(dòng)機(jī)轉(zhuǎn)速曲線

3-3電樞電流曲線

4.2 基于電氣原理圖的雙閉環(huán)直流調(diào)速系統(tǒng)仿真

基于電氣原理圖的6脈沖觸發(fā)的雙閉環(huán)控制直流調(diào)速系統(tǒng)的仿真模型如圖4.7所示。 模型由晶閘管.電動(dòng)機(jī)組成的主回路和由轉(zhuǎn)速、電流調(diào)節(jié)器組成的控制回路兩部分構(gòu)成。 其中主回路部分由交流電源、晶閘管整流器、同步6脈沖觸發(fā)器、移相控制環(huán)節(jié)和電動(dòng) 機(jī)等環(huán)節(jié)構(gòu)成;控制部分主要是出轉(zhuǎn)速、電流調(diào)節(jié)器.以及反饋濾波環(huán)節(jié)構(gòu)成。 模型中轉(zhuǎn)速反饋和電流反饋均取自電動(dòng)機(jī)測(cè)量單元的轉(zhuǎn)速、電流輸出端,減少了轉(zhuǎn) 速和電流榆測(cè)環(huán)節(jié),這不會(huì)影響仿真的真實(shí)性。電流調(diào)節(jié)器的輸出端接移相控制模塊的 輸入端,而電流調(diào)節(jié)器的輸出限幅就決定了觸發(fā)脈沖的控制角。

其中系統(tǒng)給定為額定轉(zhuǎn)速44r/min。 仿真結(jié)果如圖4-5、4-6所示。

圖4-5電動(dòng)機(jī)轉(zhuǎn)速曲線

圖4-6電動(dòng)機(jī)電樞電流曲線

仿真結(jié)果分析與比較:

從圖4-5和圖4-6可以看出,0.18s左右電動(dòng)機(jī)起動(dòng)過(guò)程結(jié)束,電樞電流下降到零, 轉(zhuǎn)速到達(dá)額定轉(zhuǎn)速,在0.4s加1/2的額定負(fù)載,使電動(dòng)機(jī)的電流上升轉(zhuǎn)速下降,經(jīng)過(guò)0.2s 左右的調(diào)節(jié)時(shí)間后,轉(zhuǎn)速恢復(fù)到原系統(tǒng)輸出值,電動(dòng)機(jī)輸出電流則由空載電流變至負(fù)載電流,直至到達(dá)穩(wěn)態(tài)。盡管轉(zhuǎn)速已經(jīng)超調(diào),電流給定變負(fù),但本系統(tǒng)為不可逆調(diào)速系統(tǒng)晶閘管整流裝置,不能產(chǎn)生反向電流,這時(shí)電樞電流為零,電動(dòng)機(jī)的電磁轉(zhuǎn)矩也為零,沒(méi)有反向制動(dòng)轉(zhuǎn)矩。

比較基于數(shù)學(xué)模型調(diào)速系統(tǒng)(圖4.4)和基于電氣原理圖調(diào)速系統(tǒng)(圖4.6)的仿真結(jié)果:

在圖4.4中,由于晶閘管整流器的傳遞函數(shù)是線性的,輸出電壓可以變負(fù),所以電動(dòng)機(jī)電樞電流響應(yīng)出現(xiàn)負(fù)值,并且由于動(dòng)態(tài)結(jié)構(gòu)圖中把晶閘管整流器、電機(jī)等器件理想化,所以仿真曲線理想、光滑且調(diào)節(jié)速度較快,但在實(shí)際中由于器件誤差的存在,仿真曲線曲折且調(diào)節(jié)速度較慢。